سیم جوش زیرپودری

سیم جوش زیرپودری؛ بررسی عملکرد، کاربردها و مزایا

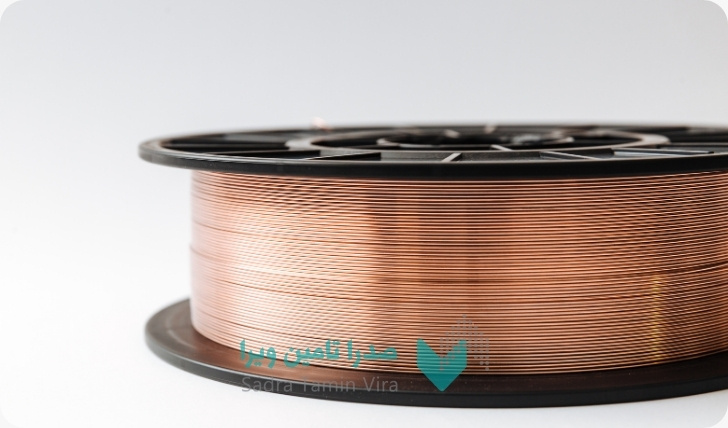

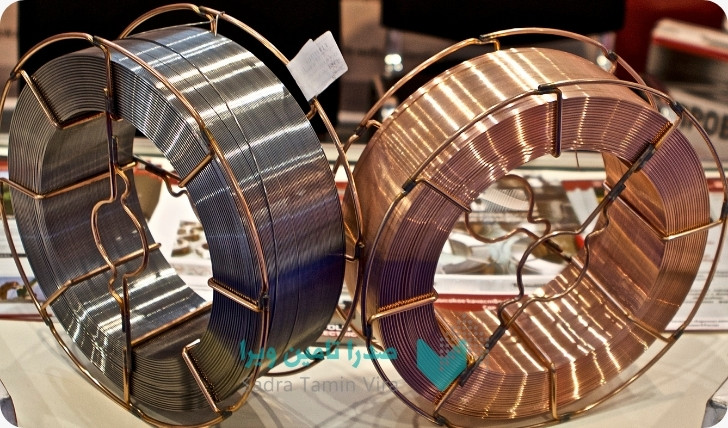

سیم جوش زیرپودری یا SAW (Submerged Arc Welding) یکی از روشهای پیشرفته و صنعتی جوشکاری است که در آن قوس الکتریکی بین الکترود پیوسته (سیم جوش) و قطعهکار در زیر لایهای از پودر مخصوص ایجاد میشود. این پودر نهتنها محل جوش را از تماس با هوا محافظت میکند، بلکه در بهبود خواص متالورژیکی جوش نیز مؤثر است. سیم جوش SAW معمولاً بهصورت قرقرهای و سیم جوش فرایند زیر پودری توسط یک لایه از مس پوشش داده شده است. این لایه برای محافظت از خوردگی سیم جوش، برقراری بهتر قوس و عبور جریان الکتریکی مناسب است.

اجزای جوش زیر پودری

۱. منبع تغذیه جریان مستقیم یا متناوب

۲. سیم جوش پیوسته (مسپوش یا آلیاژی)

۳. پودر محافظ (Flux)

۴. دستگاه تغذیه سیم

۵. تجهیزات مکانیزه حرکتی

نحوه عملکرد فرآیند SAW

در این روش، سیم جوش از طریق دستگاه تغذیه وارد منطقه جوش میشود. همزمان، پودر مخصوص جوشکاری که معمولا متانسب با سیم جوش انتخاب و روی محل جوش ریخته میشود. قوس الکتریکی در زیر این پودر شکل میگیرد و به همین دلیل نور، جرقه و دود جوش تا حد زیادی کاهش مییابد. پودر در تماس با حرارت قوس ذوب شده و یک سرباره محافظ تولید میکند.

کاربردهای اصلی جوش زیر پودری

ساخت مخازن تحت فشار

• سازههای سنگین فولادی

• خطوط لوله انتقال نفت و گاز

• صنایع کشتیسازی

• اسکلتهای فلزی صنعتی

مزایای استفاده از سیم جوش زیرپودری

• سرعت جوشکاری بالا

• ایمنی بیشتر به دلیل نبود نور قوس مستقیم

• کیفیت یکنواخت و اتوماتیک بودن فرآیند

• مناسب برای جوشکاری در محیطهای بسته و صنعتی

معایب و محدودیتها

• عدم امکان استفاده در موقعیتهای عمودی یا سقفی

• نیاز به تجهیزات پیشرفته و فضای مناسب

• محدودیت در انواع فلزات پایه (عمدتاً فولاد کمکربن)

جدول مقایسه سیم جوش زیرپودری با سایر روشها

سیم جوش زیرپودری (SAW) | MIG/MAG | الکترود دستی ( SMAW) | ویژگیها |

بسیار بالا | بالا | کم | سرعت جوشکاری |

بسیار یکنواخت | خوب | وابسته به مهارت فردی | کیفیت جوش |

بسیار کم | متوسط | زیاد | تولید دود و جرقه |

کم (نیمهاتوماتیک) | زیاد | زیاد | نیاز به مهارت اپراتور |

پیچیده و صنعتی | قابلحملتر | ساده و کمهزینه | تجهیزات لازم |

تفاوت سیم جوش زیرپودری با روشهای جوشکاری MIG و SMAW

سه روش متداول جوشکاری در صنایع عبارتند از جوش زیر پودری (SAW)، جوش قوسی با گاز محافظ (MIG/MAG) و جوش دستی با الکترود پوششدار (SMAW) .هر کدام دارای مزایا، محدودیتها و کاربردهای خاصی هستند. در این بخش، به مقایسه فنی و تحلیلی آنها از جنبههای مختلف میپردازیم.

ساختار و تجهیزات مورد استفاده

• SAW: از سیم پیوسته بدون روکش و پودر محافظ استفاده میکند. قوس زیر پودر شکل میگیرد. تجهیزات صنعتی و نیمهاتوماتیک موردنیاز است.

• MIG/MAG: از سیم جوش پیوسته با گاز محافظ CO2 یا آرگون استفاده میشود. دستگاههای قابلحملتر و مناسب برای پروژههای متنوع دارند.

• SMAW: سادهترین و پرکاربردترین روش دستی است. با الکترود روکشدار در موقعیتهای مختلف قابلاستفاده است.

تحلیل کیفیت جوش و شرایط محیطی

جوش SAW معمولاً در پروژههای کارخانهای و تحت کنترل دقیق مورد استفاده قرار میگیرد و کیفیت یکنواختتری ارائه میدهد. به دلیل کنترل دقیق گاز محافظ، مناسب پروژههای ظریفتر و تمیزتر است. SMAW اگرچه انعطافپذیر است، اما کیفیت آن به شدت به مهارت اپراتور بستگی دارد.

سرعت و بهرهوری فرآیند

از نظر سرعت، جوش زیر پودری بسیار سریع و برای طولهای بلند کارآمد است. MIG هم سرعت مناسبی دارد اما در مقایسه با SAW پایینتر است. SMAW کندتر است و اغلب برای تعمیرات یا پروژههای کوچک به کار میرود.

جدول مقایسه فنی و اقتصادی

MIG/MAG | الکترود دستی ( SMAW) | زیر پودری ( SAW) | شاخص |

بالا | کم | بالا | سرعت جوشکاری |

متوسط | کم | بالا | هزینه اولیه تجهیزات |

پایین | پایین | متوسط | هزینه نگهداری |

متوسط | زیاد (الکترود مصرفی) | بهینه (کمترین اتلاف) | نرخ رسوب |

متوسط | زیاد | کم | نیاز به اپراتور ماهر |

نسبی | خیر | بله | مناسب برای پروژههای بزرگ |

گسترده | متنوع | محدود (اغلب فولاد) | تنوع مواد مصرفی |

سیم جوش زیرپودری انتخابی مناسب برای صنایع سنگین، پروژههای بلندمدت و مکانیزه است. از طرف دیگر، MIG/MAG برای پروژههای متوسط و نیاز به کیفیت بالا مناسب بوده و SMAW در دسترسترین و انعطافپذیرترین روش برای پروژههای عمومی است. انتخاب روش مناسب بستگی به نوع پروژه، بودجه، و شرایط محیطی دارد.