قیمت و خرید الکترود؛ انواع، کاربرد و راهنمای انتخاب الکترود

الکترود و جایگاه مهم آن در صنعت

الکتود یکی از اجزای حیاتی در فرآیند جوشکاری است که وظیفه اصلی آن انتقال جریان برق و ایجاد قوس الکتریکی برای ذوب و اتصال فلزات است. این قطعه کوچک اما مؤثر، پایهگذار کیفیت، دوام و ایمنی در سازههای فلزی بهشمار میرود. الکترودها به دو نوع کلی تقسیم میشوند: مصرفشونده و غیرمصرفشونده. نوع مصرفشونده مانند E6013 حین جوشکاری ذوب شده و جزئی از فلز جوش میشود، در حالیکه نوع غیرمصرفشونده مانند الکترود تنگستن (در جوشکاری TIG) فقط جریان را منتقل کرده و خود باقی میماند. همچنین بسیاری از الکترودها دارای روکشهایی هستند که از جوش در برابر آلودگی و اکسید شدن محافظت میکنند. اهمیت الکترود از پروژههای ساختمانی گرفته تا صنایع نفت، گاز و کشتیسازی قابل مشاهده است. انتخاب نادرست یا استفاده از الکترود بیکیفیت، ممکن است موجب ایجاد ترک، نقص در جوش یا کاهش عمر سازه شود.بنابراین شناخت دقیق اینکه الکترود چیست، چه نقشی در جوشکاری دارد و چگونه باید انتخاب شود، برای هر مهندس یا جوشکار ضروری است. در ادامه مقاله، به انواع الکترود، مشخصات فنی و نکات کاربردی در انتخاب آن خواهیم پرداخت.

انواع الکترود جوشکاری و مشخصات فنی آنها

در دنیای جوشکاری، شناخت انواع الکترود نقش مهمی در انتخاب فرآیند مناسب و تضمین کیفیت اتصال دارد. متداولترین نوع، الکترود روکشدار یا SMAW است که به آن الکترود دستی نیز میگویند. این الکترود دارای یک مغزی فلزی و روکش معدنی است که هم جریان را منتقل میکند و هم حوضچه جوش را محافظت مینماید.

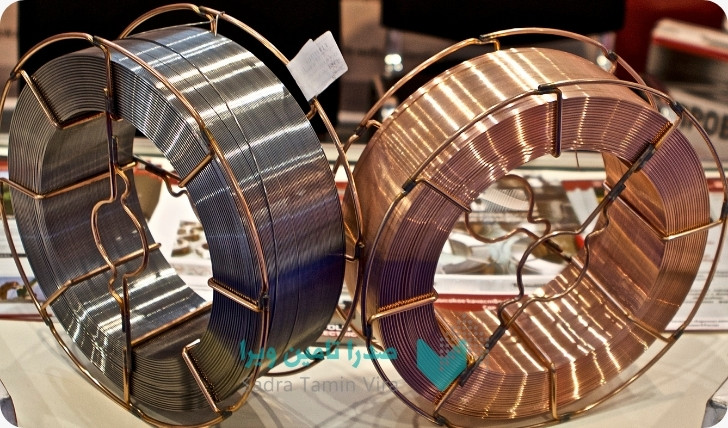

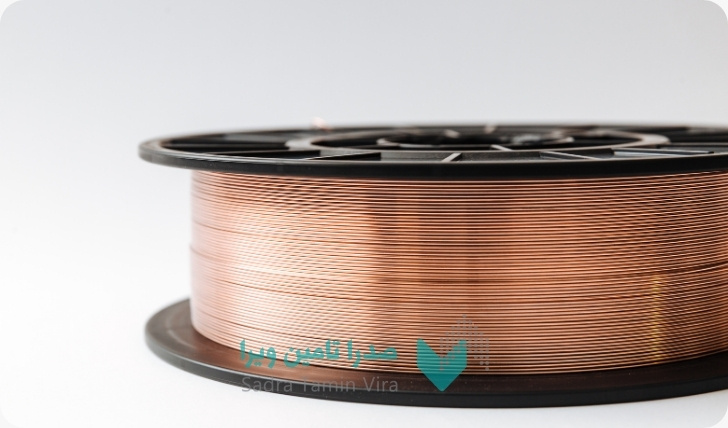

در مقابل، الکترودهای بدون روکش مانند سیمجوش MIG و سیمپُرکننده در TIG، با استفاده از گاز محافظ کار میکنند. در این روشها، الکترود بهطور پیوسته تغذیه میشود و سرعت جوشکاری بالا میرود.

الکترود تنگستنی مخصوص جوشکاری TIG، از جنس تنگستن غیرقابلمصرف بوده و برای جوشهای دقیق و باکیفیت در فلزات نازک یا حساس کاربرد دارد. از سوی دیگر، الکترود ضدزنگ برای جوشکاری فولادهای استنلس استیل طراحی شده که در برابر خوردگی و اکسیداسیون مقاوماند.

استانداردهای بینالمللی و کدگذاری الکترود (AWS, ISO)

شناخت کدگذاری الکترود برای هر مهندس جوش یا کارشناس کیفیت ضروری است. سازمان AWS (انجمن جوشکاری آمریکا) یکی از معتبرترین مراجع در تعیین کدها و استانداردهای الکترود است. برای نمونه، در کد E6013، حرف E نشاندهنده “الکترود” است؛ عدد ۶۰ مقاومت کششی (۶۰ هزار psi)، عدد ۱ موقعیت جوشکاری، و عدد ۳ نوع روکش و جریان مناسب را مشخص میکند.

الکترود E7018 نیز با مقاومت بالا و ویژگی جوشکاری در تمام وضعیتها، برای سازههای سنگین و بحرانی کاربرد دارد. این نوع کدگذاری کمک میکند تا مهندسان بدون دیدن بستهبندی، اطلاعات کاملی از خواص فنی الکترود داشته باشند.از سوی دیگر، استاندارد ISO نیز در سطح بینالمللی رایج است و در کنار آن، استاندارد ملی ISIRI 7595 در ایران، مشخصات و کنترل کیفی الکترودها را تعیین میکند.

کاربردهای الکترود در صنایع مختلف

الکترود تنها وسیلهای برای اتصال فلزات نیست؛ بلکه عنصری استراتژیک در بسیاری از صنایع بزرگ محسوب میشود. در صنعت ساختمانسازی، از الکترود برای اتصال میلگرد، اسکلتهای فلزی و جوشکاری تیر و ستون استفاده میشود. در این پروژهها، مقاومت و یکپارچگی جوش نقش تعیینکنندهای در ایمنی سازه دارد.

در صنایع نفت و گاز، جوشهایی که در شرایط بحرانی، دمای بالا و محیطهای خورنده قرار دارند، باید با الکترودهای مقاوم در برابر خوردگی و تنش بالا انجام شوند. برای مثال، در خطوط لوله و مخازن، اغلب از الکترودهای قلیایی با استانداردهای ویژه استفاده میشود.کشتیسازی یکی دیگر از صنایعی است که به الکترودهای دریایی نیاز دارد؛ این الکترودها باید در برابر آب شور، فشار بالا و تغییرات دمایی مقاوم باشند. در نهایت، صنایع سنگین مانند ماشینسازی، معدن و فولاد، نیازمند الکترودهایی با توان جوشکاری بالا و مقاومت مکانیکی فوقالعادهاند.

چگونه الکترود مناسب را انتخاب کنیم؟

انتخاب الکترود مناسب یکی از اصلیترین دغدغهها در پروژههای جوشکاری صنعتی، ساختمانی و کارگاهی است. با توجه به تنوع بالا در انواع الکترود، انتخاب درست میتواند تأثیر زیادی بر کیفیت اتصال، دوام سازه و کاهش هزینههای نهایی داشته باشد. در این بخش، راهنمای جامع انتخاب الکترود را بر اساس نوع جوشکاری، جنس فلز، شرایط محیطی و تحلیل فنی بررسی میکنیم.

نوع فرآیند جوشکاری

نوع فرآیند جوشکاری، اولین گام در انتخاب الکترود است:

- جوشکاری دستی (SMAW): رایجترین روش با الکترود روکشدار. نیاز به مهارت و مناسب برای جوشکاری در فضاهای باز.

- جوشکاری TIG: برای فلزات نازک یا حساس با استفاده از الکترود تنگستن؛ جوش دقیق، تمیز و بدون پاشش.

- جوشکاری GMAW : مناسب برای پروژههای بزرگ با سرعت بالا. از سیمجوش بهعنوان الکترود مصرفی استفاده میشود.

نوع فلز پایه

یکی از مهمترین فاکتورها، جنس فلز پایه است:

- برای فولاد نرم، الکترود E6013 انتخاب مناسبی برای جوشکاری عمومی است.

- برای فولادهای سخت یا پرکربن، الکترودهایی با مقاومت بالا مانند E7018 توصیه میشود.

- در جوشکاری فولاد ضدزنگ باید از الکترودهای آلیاژی مانند E316L-16و E316L-15استفاده کرد تا خواص ضدزنگ بودن حفظ شود.

- در آلومینیوم یا مس، معمولاً از جوشکاری TIG استفاده میشود و نیاز به الکترودهای خاصی وجود دارد.

شرایط محیطی

شرایط محل جوشکاری نیز نقش تعیینکننده دارد:

- رطوبت بالا و مناطق شرجی نیازمند الکترودهای با روکش ضدجذب رطوبت یا نگهداری در گرمکن هستند.

- برای جوشکاری در محیطهای خورنده یا دریایی، الکترودهای مقاوم به خوردگی مانند 316L یا با پوشش اپوکسی توصیه میشود.

- در مناطق سردسیر، الکترودهایی که در دمای پایین نیز دچار ترک نمیشوند، مانند E7018، قابل اطمینانتر هستند.

تحلیل فنی و اقتصادی

تحلیل فقط بر اساس قیمت، ممکن است منجر به انتخاب اشتباه شود. بهجای آن باید بین کارایی و هزینه تعادل برقرار شود:

- الکترودهای ارزانتر مانند E6013 برای کارهای سبک مناسباند، اما ممکن است نیاز به تعمیرات یا جوش مجدد داشته باشند.

- الکترودهای با قیمت بالاتر (مثل E7018 یا 316L) در پروژههای حساس باکیفیت نهایی بالاتر، هزینههای آتی را کاهش میدهند.

در مجموع، راهنمای خرید الکترود باید براساس ارزیابی شرایط فنی پروژه، کیفیت جوش، طول عمر و سازگاری با متریال انتخاب شود. مشاوره با متخصص و مراجعه به استانداردهای معتبر نیز برای انتخاب نهایی توصیه میشود.

مقایسه الکترودهای محبوب در ایران

در بازار ایران، چند نوع الکترود جوشکاری بیشترین تقاضا را دارند و بسته به نوع پروژه و جنس فلز، انتخاب میشوند. این مقایسه به کاربران کمک میکند تا بر اساس کاربرد فنی و مشخصات، بهترین گزینه را برای نیاز خود انتخاب کنند. در ادامه، سه نمونه از پرکاربردترین الکترودهای موجود در بازار ایران مورد بررسی قرار گرفتهاند: