سیم جوش CO2؛ راهنمای جامع آشنایی، کاربرد و ویژگیها

سیم جوش CO2 نوعی فیلر فلزی است که در فرآیند جوشکاری GMAW (جوشکاری قوس الکتریکی با گاز محافظ) مورد استفاده قرار میگیرد. این سیم به صورت پیوسته از طریق قرقره وارد تورچ جوشکاری میشود و در حضور گاز محافظ، به ذوب شدن و اتصال دو فلز پایه کمک میکند. گاز محافظ معمولاً دیاکسید کربن (CO2) یا ترکیب آن با آرگون است که از اکسید شدن حوضچه مذاب جلوگیری میکند.

کاربردهای سیم جوش CO2

سیم جوش CO2 در صنایع مختلف کاربرد وسیعی دارد:

- صنایع خودرو: اتصال قطعات بدنه و شاسی خودرو

- ساختمانسازی: جوشکاری تیرآهن، ستون و اجزای فلزی سازه

- ساخت تجهیزات صنعتی: جوشکاری قطعات ماشینآلات و مخازن

- سازههای فلزی سبک و سنگین: از قفسههای فلزی تا اسکلتهای فلزی بزرگ

مزایای سیم جوش CO2

- سرعت بالای جوشکاری به دلیل پیوستگی سیم

- پاشش کم جرقه و دود کمتر

- کیفیت بالا و جوش یکنواخت

- قابلیت استفاده در خطوط تولید و جوشکاری اتوماتیک

محدودیتها و نکات مهم:

- نیاز به تجهیزات خاص مانند دستگاه MIG/MAG و گاز محافظ

- حساسیت به باد و جریان هوا در محیط جوشکاری

- نیاز به تنظیم دقیق پارامترها (ولتاژ، سرعت سیم، جریان گاز)

در مجموع، سیم جوش CO2 به دلیل کیفیت بالا، سرعت مناسب و هزینه مقرونبهصرفه، به یکی از گزینههای محبوب در جوشکاری صنعتی و نیمهصنعتی تبدیل شده است.

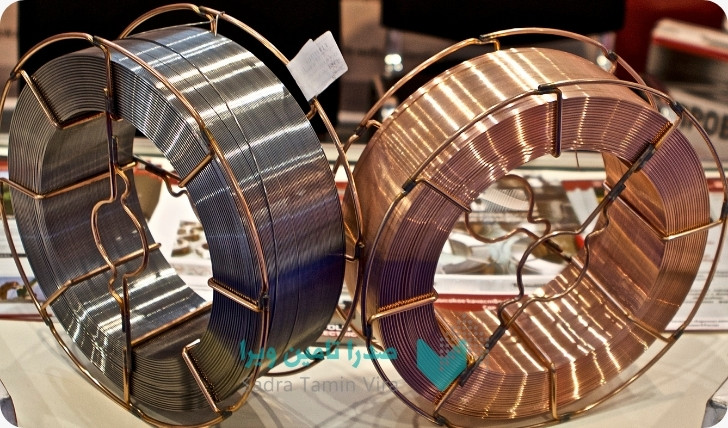

انواع سیم جوش برای فرآیند GMAW

سیمهای جوش CO2 بر اساس ساختار، پوشش، نوع مغزی، جنس سیم و کاربرد تقسیمبندی میشوند. شناخت انواع این سیمها به انتخاب صحیح در پروژههای صنعتی کمک میکند.

- سیم جوش توپر (Solid Wire): سادهترین و پرکاربردترین نوع سیم CO2 است. کاملاً از فلز پرکننده ساخته شده و برای جوشکاری فولادهای نرم و کمکربن مناسب است.

- سیم جوش آلیاژی: دارای عناصر آلیاژی مثل منگنز، سیلیسیم یا مولیبدن برای مقاومت بیشتر، چقرمگی و جوش با کیفیت بالاتر. بیشتر در صنایع سنگین کاربرد دارد.

- سیم جوش مخصوص فولاد ضدزنگ: برای جوشکاری استنلس استیل طراحی شده و مقاومت بالایی در برابر خوردگی و دمای بالا دارد.

جدول مقایسهای انواع سیم جوش CO2

نیاز به گاز محافظ | کاربرد اصلی | مزایا | ساختار | نوع سیم جوش |

بله | جوشکاری عمومی فولاد | هزینه پایین، جوش یکنواخت | فلز کامل | توپر (Solid) |

خیر / بله | فضای باز، جوش سریع | مقاومت بالا، پاشش کم | مغزی پودری | فلکسکُر (Flux-Cored) |

بله | صنایع سنگین | مقاومت در برابر ترک | فلز آلیاژدار | آلیاژی |

بله | صنایع غذایی و شیمیایی | ضدزنگ، مقاوم به دما | فولاد ضدزنگ | استنلس استیل |

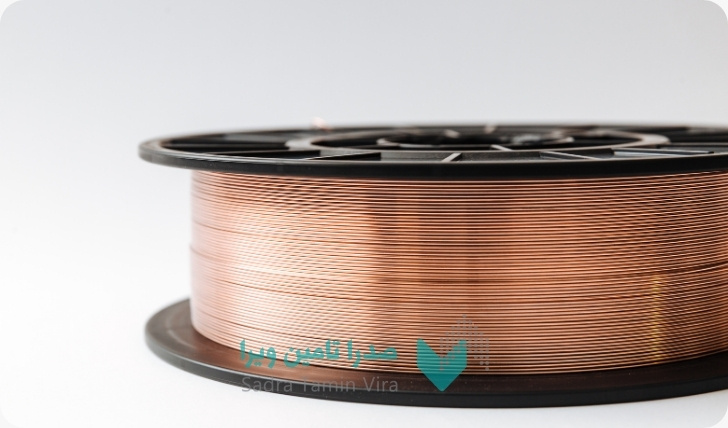

بله | انواع جوشکاری عمومی | هدایت بالا، ضدزنگ | فلز + پوشش مس | با پوشش مسی |

استفاده از نوع مناسب سیم جوش CO2 با توجه به شرایط پروژه، نوع فلز پایه، و شرایط محیطی نقش کلیدی در موفقیت عملیات جوشکاری دارد.

نکات فنی در انتخاب سیم جوش CO2 مناسب برای پروژههای صنعتی

انتخاب صحیح سیم جوش CO2 یکی از عوامل کلیدی در دستیابی به جوشی مقاوم، ایمن و مقرونبهصرفه در پروژههای صنعتی است. سیم جوش CO2 در فرآیند جوشکاری MIG/MAG کاربرد گستردهای دارد و انتخاب آن باید بر اساس نوع پروژه، جنس فلز پایه، شرایط محیطی و مشخصات دستگاه جوش صورت گیرد.

- شناخت فلز پایه: قبل از انتخاب سیم جوش، باید نوع فلزی که قرار است جوشکاری شود (مثل فولاد کربنی، فولاد آلیاژی یا فولاد ضدزنگ) به دقت مشخص شود. برای مثال، سیمهای ER70-3 برای فولاد کربنی رایج هستند.

- نوع پوشش سیم جوش: سیم جوشهای CO2 اغلب با پوشش مسی عرضه میشوند تا از زنگزدگی جلوگیری کرده و جریان الکتریکی را بهتر عبور دهند. انتخاب نوع پوشش تأثیر مستقیمی بر کیفیت قوس و پاشش جوش دارد.

- قطر سیم جوش: قطر سیم جوش معمولاً بین ۰.۸ تا ۱.۶ میلیمتر است. برای ورقهای نازک از قطر کمتر و برای مقاطع ضخیم از سیمهای ضخیمتر استفاده میشود. انتخاب قطر نادرست میتواند منجر به جوشهای ناقص شود.

- شرایط محیطی: در محیطهای مرطوب یا دارای گردوغبار، توصیه میشود از سیمهای با مقاومت بالا به رطوبت استفاده شود یا محیط جوشکاری خشک و تمیز نگه داشته شود.

- پارامترهای فنی دستگاه جوش: جریان خروجی، ولتاژ کاری و نوع تغذیه سیم در دستگاه، با نوع سیم جوش باید هماهنگ باشد.

با توجه به تنوع بالای سیم جوشهای CO2 در بازار، توجه به ویژگیهای فنی، نوع فلز پایه، شرایط کاری و دستگاه جوش، نقش اساسی در موفقیت جوشکاری صنعتی ایفا میکند. مشاوره با کارشناسان فنی نیز در پروژههای حساس توصیه میشود.

راهنمای استفاده صحیح از سیم جوش CO2 در فرآیند GMAW

فرآیندهای جوشکاری GMAW از رایجترین روشها برای جوشکاری نیمهخودکار با سیم جوش CO2 هستند. برای رسیدن به یک جوش تمیز، پایدار و بادوام، رعایت نکات کلیدی در تنظیمات و نحوه استفاده ضروری است.

تنظیم صحیح ولتاژ و جریان

ولتاژ کاری به ضخامت قطعه و سرعت تغذیه سیم بستگی دارد.

- جریان جوشکاری نیز باید با توجه به قطع کار، مشخص میشود.

- ولتاژ پایین باعث نفوذ کم و بالا رفتن پاشش جوش میشود، در حالی که ولتاژ بالا منجر به ذوب ناخواسته قطعه کار میشود.

تنظیم سرعت تغذیه سیم

سرعت مناسب باعث ایجاد قوس یکنواخت میشود. تغذیه کم سیم باعث قطع قوس و بالا بودن سرعت، منجر به گیرکردن یا ایجاد برجستگی در محل جوش میشود.

استفاده از گاز محافظ CO2 یا مخلوطی از آرگون

- گاز محافظ باید جریان یکنواخت داشته باشد (معمولاً ۱۰ تا ۲۰ لیتر بر دقیقه).

- استفاده از CO2 خالص موجب نفوذ بالا ولی پاشش زیاد میشود.

زاویه نگهداشتن تورچ

تورچ باید با زاویه ۱۰ تا ۱۵ درجه نسبت به قطعه نگه داشته شود. زاویه نادرست باعث جوش ناقص یا قوس ناپایدار میشود.

فاصله نازل تا قطعه

فاصله ایدهآل بین نازل و قطعه معمولاً ۱۰ تا ۱۵ میلیمتر است. فاصله زیاد باعث افت کیفیت قوس و پراکندگی جوش میشود.

آمادهسازی سطح کار

سطح فلز باید تمیز، عاری از رنگ، روغن و زنگزدگی باشد. وجود آلودگی باعث حفره، نفوذ ناقص و افت استحکام جوش میشود.

نگهداری مناسب سیم جوش

سیم جوش باید در محیط خشک، بدون تماس با هوا و رطوبت نگهداری شود. نفوذ رطوبت منجر به پاشش زیاد و کیفیت پایین جوش میشود.

استفاده صحیح از سیم جوش CO2 در فرآیند MIG/MAG نیازمند رعایت دقیق پارامترهای فنی، تنظیمات دستگاه، نوع گاز محافظ و شرایط کاری است. این اصول در کنار انتخاب تجهیزات استاندارد، تضمینکننده یک جوشکاری موفق و بادوام خواهد بود.

مزایا و معایب استفاده از سیم جوش CO2 در مقایسه با الکترود دستی

در فرآیندهای جوشکاری صنعتی، دو روش پرکاربرد عبارتاند از: جوشکاری با سیم جوش CO2 (MIG/MAG) و الکترود دستی یا SMAW. انتخاب بین این دو روش بسته به پروژه، بودجه، مهارت اپراتور و شرایط محیطی متغیر است. در ادامه به بررسی مزایا و معایب هر روش میپردازیم:

مزایای سیم جوش CO2

مزیت | توضیح |

سرعت بالا | سیم پیوسته و تغذیه اتومات باعث افزایش سرعت جوشکاری میشود. |

کاهش توقف عملیات | نیازی به تعویض مکرر مانند الکترود دستی نیست. |

کیفیت بالاتر جوش | جوش پیوسته، نفوذ بهتر و ظاهر تمیزتر دارد. |

دود و پاشش کمتر | بهخصوص در ترکیب با گاز محافظ مناسب (CO2+آرگون). |

صرفهجویی در زمان | ایدهآل برای تولید انبوه یا خطوط صنعتی پیوسته. |

معایب سیم جوش CO2

عیب | توضیح |

نیاز به تجهیزات خاص | شامل تورچ، منبع تغذیه، کپسول گاز، و سیمکش. |

محدودیت در فضاهای بسته | نگهداری گاز و دستگاه در فضاهای تنگ دشوار است. |

حساسیت به باد و جریان هوا | قوس ناپایدار در صورت نبود محافظت کافی از گاز. |

هزینه اولیه بیشتر | خرید دستگاه MIG نسبت به دستگاه SMAW گرانتر است. |

مزایای الکترود دستی

- قابل حمل و ساده برای تعمیرات در محل.

- مستقل از گاز محافظ.

- مناسب برای کارهای اضطراری یا پروژههای کوچک.

معایب الکترود دستی

- توقفهای مکرر برای تعویض الکترود.

- مهارت بالا برای کنترل کیفیت قوس و نفوذ لازم است.

- تولید بیشتر دود و سرباره.

- سرعت پایینتر نسبت به جوش CO2.

اگر پروژه شما صنعتی و مداوم است و به سرعت بالا، جوش تمیز و کیفیت پایدار نیاز دارد، سیم جوش CO2 گزینه مناسبی است. اما اگر در محیطهای باز یا بدون دسترسی به تجهیزات خاص فعالیت میکنید، الکترود دستی همچنان کارآمد خواهد بود.

مشکلات رایج در جوشکاری با سیم CO2 و راهحلهای آن

در فرآیند جوشکاری با سیم CO2 (MIG/MAG)، اپراتورها با چالشهایی مواجه میشوند که دانستن آنها میتواند کیفیت و ایمنی کار را بهبود بخشد. در ادامه، ۱۰ سوال رایج کاربران به همراه راهحلهای کاربردی آورده شده است:

چرا پاشش جوش زیاد است؟

پاسخ: معمولاً ولتاژ بالا یا تنظیم نادرست جریان یا سرعت تغذیه سیم باعث افزایش پاشش میشود. همچنین گاز محافظ نامناسب یا کثیف بودن نازل نیز مؤثر است.

چرا جوش ناقص یا نفوذ کم دارد؟

پاسخ: ممکن است سرعت حرکت دست زیاد یا ولتاژ خیلی پایین باشد. تمیز نبودن سطح فلز پایه نیز باعث کاهش نفوذ میشود. نوع گاز و ضخامت قطع هم تاثیر دارد.

چرا سیم جوش گاهی گیر میکند؟

پاسخ: خرابی غلتک سیمکش، خمش در شلنگ، یا فشار نامناسب روی سیم میتواند باعث گیرکردن شود.

چرا قوس جوشکاری ناپایدار است؟

پاسخ: ممکن است سرعت سیم ناهماهنگ با جریان باشد، یا گاز محافظ کافی به قوس نرسد. حتماً از نازل تمیز و فشار گاز مناسب (۱۰–۲۰ لیتر در دقیقه) استفاده کنید.

عمر نازل و نوک تورچ چقدر است؟

پاسخ: بسته به میزان استفاده و شرایط کاری، به طور متوسط باید هر ۲ تا ۴ هفته نازل را تعویض یا تمیز کرد.

چگونه از زنگزدگی سیم جلوگیری کنیم؟

پاسخ: سیمها را در محیط خشک و در جعبههای دربسته نگه دارید. از قرار دادن سیم در معرض رطوبت و هوا اجتناب کنید.

تفاوت گاز CO2 خالص با ترکیب آرگون چیست؟

پاسخ: CO2 خالص نفوذ بیشتری دارد ولی پاشش زیادتری ایجاد میکند؛ در حالی که ترکیب گاز آرگون با CO2 قوس نرمتر و جوش تمیزتری ارائه میدهد.