پودر زیرپودری؛ راهنمای کامل انتخاب، کاربرد و بهینهسازی

پودر زیرپودری در پروژههای سنگین: چه نکاتی را نباید نادیده گرفت؟

در صنایع سنگین مانند ساخت مخازن تحت فشار، سولههای فلزی، تجهیزات پتروشیمی و خطوط لوله، انتخاب صحیح پودر زیرپودری نقش کلیدی در استحکام، دوام و کیفیت اتصال جوش ایفا میکند. فرآیند جوش زیرپودری (SAW) در این پروژهها بهدلیل عمق نفوذ بالا، سرعت زیاد و ایجاد جوشهای یکنواخت و مقاوم ترجیح داده میشود. اما این کیفیت زمانی تضمین میشود که نکات مهمی در استفاده از پودر رعایت شود.

انتخاب پودر بر اساس نوع پروژه

نوع فلز پایه، ضخامت قطعه و شرایط عملکردی (فشار، حرارت، خوردگی) مستقیماً در انتخاب پودر تأثیر دارد. برای مثال، در پروژههای پتروشیمی و مخازن تحت فشار، پودری باید انتخاب شود که خواص متالورژیکی عالی و حداقل ناخالصی داشته باشد تا از ایجاد ترکهای گرم و سرد جلوگیری شود.

بررسی رطوبت و شرایط نگهداری

یکی از عوامل مؤثر بر کیفیت جوش در پروژههای بزرگ، میزان رطوبت پودر است. جذب رطوبت باعث افزایش هیدروژن در حوضچه جوش شده و در نهایت، ترک هیدروژنی را در پی خواهد داشت. در نتیجه، پودر باید در محیط خشک، بستهبندی استاندارد و دمای کنترلشده نگهداری شود.

انتخاب نوع پودر (فعال یا خنثی)

پودر فعال معمولاً در پروژههایی استفاده میشود که نیاز به نفوذ بالا و ذوب زیاد دارند. این پودرها واکنش بیشتری با حوضچه جوش دارند. پودرهای خنثی برای پروژههایی با کنترل دقیقتر بر خواص جوش مناسبترند، زیرا ترکیب شیمیایی فلز جوش را تغییر نمیدهند.

ضخامت لایه پودر در حین جوشکاری

برای جوشکاریهای عمیق، لایه پودر باید بهدرستی روی مسیر جوش پخش شود؛ نه خیلی ضخیم و نه خیلی نازک. لایه نامناسب باعث سوختن بخشی از پودر یا کاهش کیفیت قوس میشود.

بازدهی و مصرف اقتصادی در پروژههای بزرگ

در پروژههایی مانند اسکلتهای فلزی سنگین، انتخاب پودری با نرخ مصرف بهینه، ریزش حداقلی و امکان بازیافت (Recycle) مزیت اقتصادی دارد. برخی پودرها امکان استفاده مجدد پس از فیلتر شدن را دارند.

جدول کاربردی انتخاب پودر برای پروژههای سنگین |

توضیح | نوع پودر پیشنهادی | ویژگیهای مورد نیاز جوش | نوع پروژه صنعتی |

مناسب برای جوشهای تکپاس | پودر فعال با قوس DC+ | مقاومت کششی، نفوذ بالا | مخزن تحت فشار |

حفظ ساختار متالورژیکی | پودر با کنترل هیدروژن | تحمل دمای بالا، ترکنخوردگی | ساخت دیگ بخار |

صرفهجویی در زمان و مواد | پودر خنثی با بازیافت بالا | سرعت بالا، جوش مستمر | سازه فلزی سوله |

قابلیت نفوذ در لوله ضخیم | پودر فعال با دانهبندی خاص | استحکام، انعطاف جوش | خطوط لوله انتقال گاز |

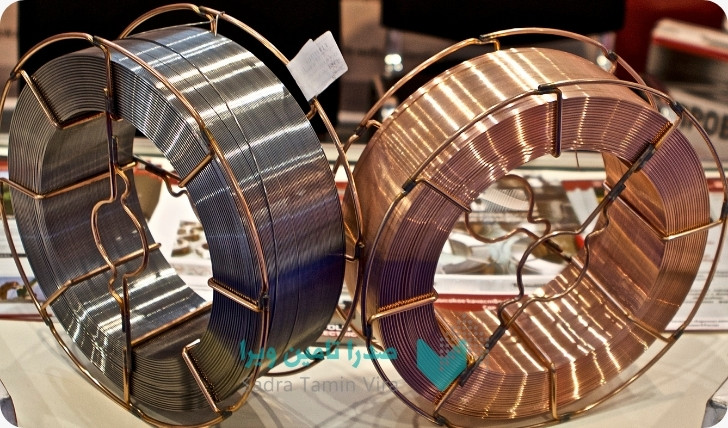

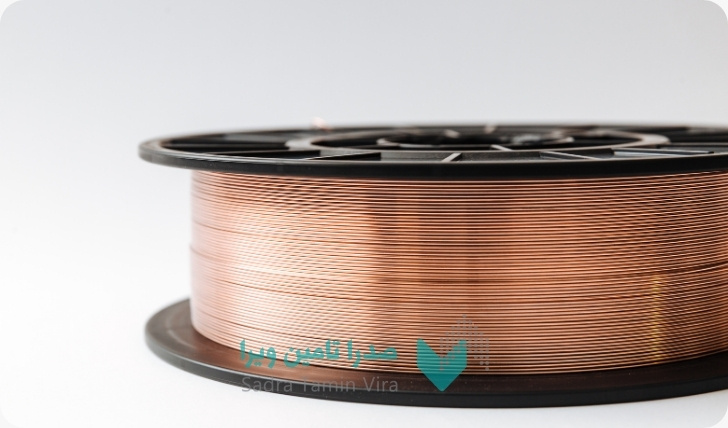

راهنمای ترکیب صحیح سیم و پودر زیرپودری برای جوشکاری دقیقتربرای رسیدن به جوشی با کیفیت بالا در فرآیند SAW (جوشکاری زیرپودری)، تنها انتخاب پودر مناسب کافی نیست؛ بلکه هماهنگی بین سیم جوش و نوع پودر نیز اهمیت زیادی دارد. انتخاب نادرست سیم یا پودر میتواند باعث ناپایداری قوس، ایجاد حفره، کاهش استحکام مکانیکی و در نهایت، افت عملکرد اتصال جوش شود. اصول انتخاب سیم بر پایه ترکیب شیمیایی فلز پایهفلز پایه مهمترین عامل در تعیین نوع سیم است. بهعنوان مثال، در فولادهای کربنی از سیمهایی مانند EM12 یا EL8 استفاده میشود که ترکیب آنها با پودر، خواص مکانیکی موردنیاز را تأمین میکند. در مقابل، برای فولادهای آلیاژی یا مقاوم در برابر خوردگی، نیاز به سیمهای آلیاژی خاص داریم. تطابق بین ترکیب پودر و سیمپودر خنثی معمولاً با سیمهایی با ترکیب دقیق بهکار میرود تا خواص جوش قابل پیشبینی باشد. در مقابل، پودرهای فعال میتوانند ترکیب سیم را بهبود دهند اما در پروژههای حساس، کنترل دقیقتری نیاز است. اندازه قطر سیم و نرخ ذوبقطر سیم جوش با توجه به ضخامت قطعه و آمپراژ جوش تعیین میشود. اگر قطر سیم بیشتر از نیاز باشد، نرخ ذوب زیاد شده و ممکن است موجب ذوب بیش از حد یا نفوذ نامناسب شود. پودر انتخابی باید توان کنترل حوضچه جوش در آن جریان را داشته باشد. ولتاژ و جریان پیشنهادیپودرهای خاص برای جریان DC+ و برخی دیگر برای AC طراحی شدهاند. در انتخاب سیم و پودر، مشخصات ولتاژ، قوس و جریان باید با یکدیگر همراستا باشند تا پایداری قوس حفظ شود. تأثیر بر ظاهر و تمیزی جوش نهاییانتخاب ترکیب مناسب سیم و پودر، باعث کاهش پاشش و سرباره، بهبود سطح جوش و کاهش نیاز به سنگزنی پس از جوشکاری میشود. این موضوع در خطوط تولید انبوه یا پروژههایی که ظاهر نهایی اهمیت دارد، بسیار حیاتی است. بهترین شرایط نگهداری پودر زیرپودری در کارگاههای صنعتیپودر زیرپودری در فرآیند جوشکاری زیرپودری (SAW) نقش کلیدی دارد و کوچکترین تغییر در خواص فیزیکی یا شیمیایی آن میتواند مستقیماً بر کیفیت نهایی جوش تأثیر بگذارد. رطوبت، آلودگی، دمای نامناسب یا قرارگیری در معرض هوا، عواملی هستند که ممکن است باعث کلوخه شدن، جذب رطوبت یا افت قابلیت محافظتی پودر شوند. شرایط ایدهآل نگهداری پودر زیرپودریبرای حفظ کیفیت و عملکرد مطلوب پودر در محیطهای صنعتی، رعایت این موارد ضروری است:

نکات عملی برای محیطهای کارگاهی

اهمیت فرآیند خشکسازی مجدددر صورتی که پودر رطوبت جذب کرده باشد، باید پیش از استفاده، در دمای ۲۵۰ تا ۳۰۰ درجه سانتیگراد به مدت ۲ تا ۳ ساعت در کوره خشککن مخصوص قرار گیرد. استفاده از پودر مرطوب میتواند باعث ایجاد حفره، تخلخل یا ناپایداری قوس شود. البته در این خصوص به طور کامل لازم است براساس پیشنهاد سازنده عمل نمود. جدول راهنمای نگهداری پودر زیرپودری

نقش پودر زیرپودری در کاهش پاشش و بهبود ظرافت جوشکاریپودر زیرپودری علاوه بر انتقال جریان و ایجاد قوس الکتریکی پایدار، لایهای محافظ در اطراف منطقه جوش ایجاد میکند که مانع از تماس اکسیژن و نیتروژن هوا با مذاب میشود. این لایه حفاظتی باعث کاهش چشمگیر پاشش جوش شده و سطح نهایی جوشکاری را بهبود میبخشد. دلایل کاهش پاشش در جوش زیرپودری نسبت به روشهای دیگردر مقایسه با جوشکاری GMAWیا الکترود دستی، جوش زیرپودری دارای مزایای زیر است:

تأثیر ترکیب شیمیایی پودر بر ظرافت جوشپودرهایی که حاوی اکسیدهای فلزی کنترلشده و عناصر آلیاژی خاص هستند، معمولاً باعث شکلگیری خط جوش صافتر، یکنواختتر و عاری از ترک میشوند. همچنین پودرهای فعال، با ایجاد نفوذ عمیقتر، کمک میکنند تا خط جوش باریکتر و عاری از برآمدگی باشد. مواردی که باعث افزایش پاشش یا افت کیفیت جوش میشود

راهکارهایی برای بهبود کیفیت سطح جوش

چطور پودر زیرپودری مصرفشده را بازیافت کنیم؟ نکات کاربردی و ایمندر جوشکاری زیرپودری (SAW)، بخش زیادی از پودر مصرفی پس از جوشکاری قابل بازیافت است. از آنجا که استفاده بهینه از مواد مصرفی در پروژههای صنعتی مستقیماً با هزینه و بهرهوری در ارتباط است، بازیافت پودر زیرپودری مصرفشده به عنوان یک راهکار اقتصادی و محیطزیستی، مورد توجه ویژهی صنعتگران قرار دارد. پودر قابل بازیافت و غیرقابل بازیافت کدام است؟پودر مصرفشده به دو بخش تقسیم میشود:

مراحل اصولی بازیافت پودر مصرفشده

نکات ایمنی در فرآیند بازیافت

مزایای بازیافت اصولی پودر زیرپودری

جدول راهنمای بازیافت پودر زیرپودری

|